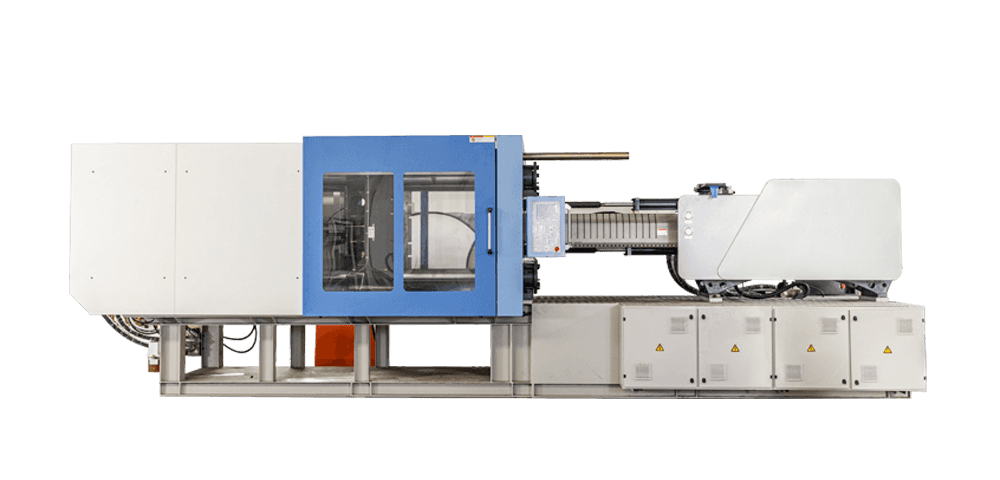

Az olvadt anyag befecskendezésének sebessége a műanyag befecskendező gép jelentős hatással van a műanyag termékek felületi simaságára. A túl gyors vagy túl lassú befecskendezése a felület simaságának változásait okozhatja. Az alábbiakban egy részletes bevezetést mutatunk be az olvadék befecskendezési sebességének a felület simaságára gyakorolt hatására:

1. Befecskendezési sebesség túl gyorsan:

Áramlási jelek: A túlzott injekciós sebesség az olvadt műanyag egyenetlen áramlását okozhatja, különösen a penész nagyobb felületén. Ez az egyenetlen áramlás nyilvánvaló áramlási mintákat vagy fodrozódási jeleket hagyhat, amelyek befolyásolják a felület simaságát és egyenetlen jeleket okozhatnak a termék felületén.

Felszíni égés vagy elsötétítés: Ha az injekciós sebesség túl gyors, az olvadt műanyag tartózkodási ideje rövid, ami a műanyag túlmelegedését és túl sok gáz- vagy illékony anyag előállítását okozhatja. Ezeket a gázokat nem lehet időben kiüríteni, és égett vagy feketés jeleket képezhetnek a termék felületén.

Túlzott nyomás: A túlzott injekciós sebesség túl magas lehet a penészüreg belsejében lévő nyomást, ami a penészfelület és az olvadék között túlzott érintkezéshez vezethet, ami a felület finom hibáit eredményezheti és csökkenti a felület simaságát.

2. Mérsékelt injekciós sebesség:

Egységes áramlás, sima felület: A mérsékelt injekciós sebesség elősegíti az olvadék simán áramlását a penészben, és a töltési folyamat egyenletes, ami csökkentheti az áramlási vonalak és a felületi egyenetlenség jelenségét, ezáltal sima felületi hatást érve.

Csökkentse a buborékképződést: A megfelelő befecskendezési sebesség biztosítja a sima gázkibocsátást, elkerülheti a gáztartás által okozott felületi buborékokat vagy üregeket, és javíthatja a felület simaságát.

Karbantartja a penész részleteit: A mérsékelt injekciós sebesség segít teljes mértékben kitölteni az összetett szerkezetet a penészben műanyaggal, fenntartja a finom textúrát és a felületi részleteket, és javítja a késztermék simaságát és pontosságát.

3. Lassú befecskendezési sebesség:

Az egyenetlen hűtés és a durva felület: Ha az injekciós sebesség túl lassú, és az olvadék áramlása lassú, akkor a penész egyes területei előbb lehűlhetnek, ami egyenetlen hűtési eljárást és felületi érdességet vagy hűtési jeleket eredményezhet.

Felszíni hibák: A hosszan tartó műanyag töltési idő miatt a műanyag hosszú ideig érintkezhet a hideg penészrel, így felületi hibák, például egyenetlen felületek vagy elkerülhetetlen burrák eredményeznek.

Zsugorodási hatás: Ha az injekciós sebesség lassú, akkor a penészben lévő műanyag tartózkodási ideje növekszik, ami gyors vagy egyenetlen zsugorodást okozhat a hűtés során, tovább befolyásolva a felületi síkosságot és a simaságot.

4. Gázkibocsátás és buborékok:

Túlzott injekciós sebesség: A nagy sebességű injekció miatt a levegő nem képes simán kiürülni, ami olyan buborékokat eredményezhet, amelyek a felületen megjelenhetnek és befolyásolhatják a simaságot.

Lassú befecskendezési sebesség: Ha az injekciós sebesség túl lassú, akkor hiányos penészgyilkosságot vagy késleltetett gázkibocsátást okozhat, és buborékokat vagy üregeket is képezhet a felületen, befolyásolva a felület simaságát.

5. A hűtési sebesség és a penész kialakítása közötti koordináció:

Gyors befecskendezés Gyors hűtés: Ha az injekciós sebesség túl gyors, de a hűtési sebesség túl gyors, akkor a műanyag felületének nincs elegendő ideje a sima hűtéshez, ami felületi hibákat eredményez.

Lassú injekció lassú hűtés: A túl lassú injekció és a hűtési folyamat kombinációja hosszú ideig a hűtési folyamatnak való kitettséget okozhatja, ami egyenetlen hűtést és felületi érdességet eredményez.

6. Likviditás és anyagi tulajdonságok:

Alacsony folyékony anyagok: A rossz folyékonyságú műanyagok esetében a túlzott injekciós sebesség nem töltheti be teljesen az öntőformát olvadt anyaggal, ami üregeket vagy egyenetlen áramlást eredményez, ami rossz felület simaságához vezet.

Magas folyékony anyagok: A magas folyékony anyagok fenntarthatják a jó felületminőséget a gyorsabb injekciós sebességnél, de ha a sebesség túl gyors, akkor a túlzott nyomás miatt felületi károkat okozhat.